Conoscere le punte per la fresatura

La FABtotum Milling Head V2 e la Hybrid Head nascono entrambe predisposte per accogliere punte con un diametro dell’albero compreso tra 3 e 3,5 mm.

Si può sostituire il mandrino ER8 con un altro compatibile all’interno della famiglia ER8.

Mandrini ER8 addizionali permettono di montare punte con diametro dell’albero tra 1 e 5mm.

Le punte sono di varie forme e dimensioni, ognuna per uno scopo specifico.

L’incisione viene solitamente effettuata con punte fini ed acuminate a velocità più alte. Il taglio e la sgrossatura del pezzo vengono effettuati con punte piatte, mentre la finitura viene effettuata nella fresatura 3D con una punta tonda e fine.

Le punte della fresa rimuovono il materiale “mordendolo” con i taglienti mentre ruotano. Ogni punta può avere un numero differente di taglienti a seconda del diametro e dell’impiego. Il numero dei taglienti si riferisce al numero degli inserti intagliati nel corpo della punta. Con più inserti aumenta la potenza dell’utensile, ma si riduce lo spazio per il flusso dei trucioli. Si può fresare velocemente con una punta ad un solo tagliente, ma la finitura risulterà più liscia usando una punta con tre o quattro taglienti.

Dato che il numero di taglienti aumenta la frizione dell’utensile, causandone il riscaldamento, alcuni materiali, quali l’acrilico o il PMMA, richiedono l’utilizzo di punte con meno taglienti per ridurre il calore ed evitare che il materiale si sciolga. Teoricamente, non si dovrebbero mai produrre scarti (trucioli) che siano più caldi rispetto alla temperatura ambiente, ma questo può cambiare drasticamente in base al materiale.

La velocità di rotazione della punta si calcola in RPM (giri al minuto).

Ogni tipo di punta ha un suo range di velocità ideale, all’interno del quale deve operare.

L’abilità nel modificare gli RPM è essenziale per garantire la durata della vita della punta nonché una buona finitura.

Sarà necessario fare attenzione anche alle vibrazioni. Minore il numero di taglienti e maggiori le vibrazioni sull’utensile, in quanto il carico è più localizzato piuttosto che essere distribuito tra i taglienti.

Se l’utensile gira troppo velocemente, si scalderà in poco tempo, aumentandone l’usura e rischiando di danneggiarlo. L’attrito aggiuntivo potrebbe anche rovinare l’alberino del motore.

Ma quando è troppo veloce? Il concetto è meglio descritto con l’idea di Chip Load.

Per Chip Load si intende la quantità di materiale che ogni utensile può rimuovere dal blocchetto.

Il Chip Load dipende da velocità di avanzamento (feed rate), velocità di rotazione e numero di taglienti. Ogni materiale ha il suo range di Chip Load ottimale. Se la velocità a cui l’utensile procede nel materiale è troppo alta rispetto alla velocità a cui sta rimuovendo il materiale, allora il Chip Load è troppo elevato. Se il Chip Load è troppo alto, aumenteranno anche il rumore e le vibrazioni e questo solitamente porta a danneggiare la punta.

Questo ci porta al concetto di profondità di taglio. Potendo determinare la profondità di taglio alla quale l’utensile lavora, aumentandola si avrà un maggiore Chip Load, mentre diminuendola si ridurrà. Allo stesso tempo, un taglio più superficiale farà lavorare maggiormente l’estremità della punta, riducendone a lungo andare la capacità di penetrare il materiale.

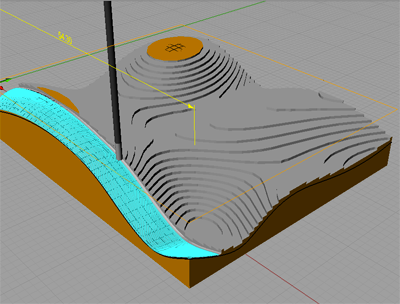

La finitura richiede più passaggi per poter ottenere una superficie più liscia. Le punte piatte vengono utilizzate solitamente solo nelle operazioni di sgrossatura, mentre le punte sferiche si usano per la finitura dei contorni, in modo da ottenere un aspetto meno frastagliato, come mostrato nel disegno.

PUNTE FRESANTI

Punte fresanti piatte

Queste sono molto flessibili e possono essere utilizzate su svariati materiali, inclusi quelli più duri. Servono ad intagliare il materiale e ad asportarne la maggior parte senza dover effettuare un secondo passaggio. Esistono con singolo o doppio tagliente (in realtà, ci sono punte con fino a otto taglienti): più se ne hanno e più duro può essere il materiale. Non si userebbe una punta con tagliente singolo sul metallo.

La FABtotum può lavorare su qualsiasi superficie ma è preferibile effettuare un passaggio in più sullo stesso percorso piuttosto che spingere troppo forte.

Punte fresanti sferiche

Queste servono per fresare dettagli o parti che richiedono una finitura liscia. Possono avere più taglienti con la stessa logica di cui sopra.

Le punte sferiche, dette anche Ball Nose, rappresentano la scelta migliore nel caso in cui la forma non sia squadrata ma abbia curve e bordi arrotondati.

Funzionano perfettamente su qualsiasi superficie, ma vengono solitamente preferite su legno morbido, balsa o schiuma. Questo non è un must, ma soltanto un consiglio.

La presenza di più taglienti può aumentare velocità e precisione, a seconda di come roteano: in senso orario i taglienti rimuoveranno più materiale, mentre in senso antiorario daranno una finitura più pulita all’oggetto.

Punte fresanti coniche

Le punte a V, sono utilizzate per fresare piste e in generale per creare circuiti stampati. Si differenziano fra loro per l’angolo della punta. Maggiore è l’angolo minore sarà la percentuale di rottura. Allo stesso tempo, un angolo minore permetterà più precisione nei dettagli e sarà quindi preferito nei lavori più fini.